Юрий Петров.

Проект шарнирно-сочленённого самосвала КАМАЗ-6561 впервые появился в релизе МГТУ им. Н.Э. Баумана в конце 2019 года. Было даже не понятно, что это такое? Очередной «прожект», поисковая инициатива кафедры? Распил бюджета? А затем словно с небес прозвучал громовой раскат: «Разработка проведена в рамках проекта «Создание семейства электромеханических беспилотных автомобилей-самосвалов большой грузоподъёмности в интересах добывающих отраслей промышленности РФ». И это курируется Министерством науки и высшего образования России. Приехали!

Почти электромобиль

Самосвал КАМАЗ-6561, получивший имя «Геркулес», не совсем обычный шарнирный сочленённик. Во-первых, машина выполнена по схеме «последовательный гибрид». Это во многих отношениях автономный дизель-электрический гибрид с ДВС.

Двигатель внутреннего сгорания приводит в действие электрический генератор, который даёт энергию для тягового электродвигателя или заряжает АКБ. Привод осуществляется от генератора, либо от блока заряженных аккумуляторных батарей. А прямого привода от ДВС нет!

При подъёме машины из карьера с грузом энергия идёт как от двигателя, через генератор, так и из блока батарей. А при спуске энергия, затраченная при подъёме, возвращается в АКБ, пусть не в первоначальном объёме, но всё же – даёт экономию за счёт рекуперации. Техническое решение позволяет снизить потребление топлива на 15%.

Может возникнуть впечатление, что внедрение последовательного гибрида – не совсем правильное техническое решение, ведь системы с ДВС не перспективны, а значит, спроса на такую технику в Европе не будет. Но если вместо солярки использовать газ или водород, то это меняет ситуацию в корне.

Схема привода оказалась более громоздкой, чем у классического самосвала. Она непривычна для потенциальных заказчиков, но позволяет обойтись без использования единственно возможной для таких машин гидромеханической АКП, которые в нашей стране не производятся.

При использовании водородного топлива сочленённый самосвал сможет преодолевать от одной заправки до 800 км и при этом токсичность выхлопа у него будет нулевой!

Последовательный гибрид

В автомобилестроении используются различные гибридные схемы. Все рассматривать мы не будем, в рамках этой статьи нам важно понять, из чего состоит и как действует последовательный гибрид.

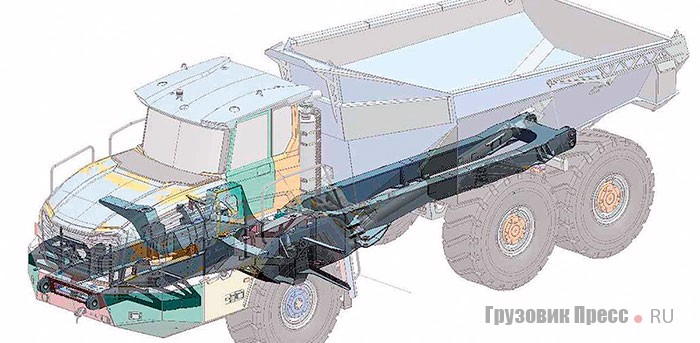

В последовательном гибриде на трансмиссию воздействует только электродвигатель. ДВС приводит в действие генератор, который вращает электродвигатель и заряжает аккумуляторную батарею. Последовательный гибрид работает временами на чистом электричестве при заряженной аккумуляторной батарее и поэтому его часто называют электромобилем с увеличенным запасом хода (Range-Extender). Рама КАМАЗ-6561

Рама КАМАЗ-6561 ДВС и блок АКБ расположены в передней части, электродвигатель – в задней

ДВС и блок АКБ расположены в передней части, электродвигатель – в задней

В схеме «последовательный гибрид», ДВС, по сути, не связан с колёсами. Конструкция не нова, по такой схеме собирались самые первые гибриды в истории автомобилестроения (её придумал в 1899 году сам Фердинанд Порше). Главным преимуществом такой схемы является возможность с места развить максимальный крутящий момент. Вот почему наибольшее распространение подобные конструкции получили среди тяжёлой карьерной техники и железнодорожного транспорта, где максимальный крутящий момент необходим сразу. Но в отличие от легковых собратьев, карьерные гиганты не используют в схеме подключения АКБ, ввиду их большой массы.

Кому нужен такой самосвал?

Ранее представленные КАМАЗ-65801 грузоподъёмностью 31 т , 60-тонный КАМАЗ-65805 «Атлант» с жёсткой рамой способны решать широкие задачи в горной промышленности, тогда как главной особенностью самосвала КАМАЗ-6561 является шарнирно-сочленённая схема, позволяющая расширить ареал применения. Конструкция рамы позволяет перемещаться по неровностям без необходимости сопротивления изгибающему моменту, действующему на раму. Благодаря распределению нагрузок получаются две независимые площадки, каждая из которых передвигается по собственной колее. Сочленённая конструкция не только делает идеальной развесовку, но при полноприводной схеме даёт высокую проходимость. Такие машины незаменимы на открытых карьерных и горных выработках. Шарнирно-сочленённые самосвалы требуются при вскрышных работах, где в забое экскаваторы буквально роют ямы, не позволяющие подъезжать другим видам техники, без выравнивания поверхности бульдозерами. Такой вид спецтехники активно применяют на строительных площадках, где необходимо применение транспортных средств с высокой проходимостью (дорожное и гидротехническое строительство, нефтегазовая отрасль, работа на грунтах с низкой несущей способностью), а также в местах, где требуется транспортировка по топкой болотистой местности, осложнённой наличием поваленных деревьев и валунов.

КАМАЗ-6561 будет востребован и при прокладке трубопроводов, где необходимо вынимать значительный объём грунта с последующим перемещением породы. Сочленённая конструкция позволит легко передвигаться по пересечённой местности вслед за экскаватором или погрузчиком, не требуя предварительной подготовки оснований для временных дорог.

Благодаря своей манёвренности такие машины с небольшой доработкой применяются и в подземных горных работах, где нет больших площадок для плавного маневрирования и разворота. Т.е. спектр применения и охват крайне широкий.

Особенности и тонкости

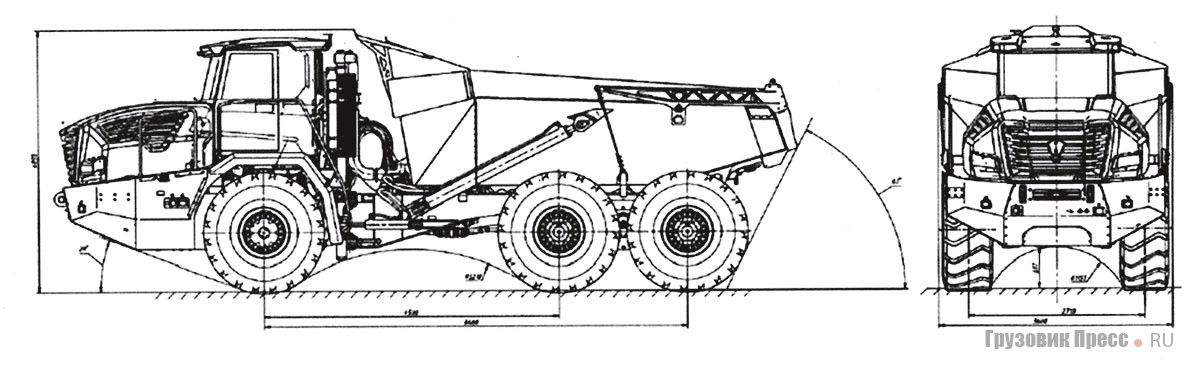

Новый полноприводный самосвал создавался для самых тяжёлых условий эксплуатации. С оригинальной кабиной и самосвальной надстройкой машина выглядит мощно, даже брутально. Шарнирно-сочленённая рама с двумя степенями свободы в узле сочленения уменьшает вероятность вывешивания колёс при движении по пересечённой местности и снижает нагрузку на несущую систему. Подобная конструкция позволяет установить шины большей размерности и обеспечивает приемлемый минимальный радиус поворота, а также значительно повышает проходимость и манёвренность самосвала. При полной массе 71 т, грузоподъёмность машины составляет 40 т. Для питания дизель-электрического гибрида используется ДВС мощностью 500 л.с., блок литий-титанатных тяговых батарей, силовой агрегат – электродвигатель мощностью 525 кВт. Максимальная скорость машины 35 км/ч.

Система обогрева кузова выхлопными газами

Архитектура электрической системы сделана модульной, что позволяет изменять её конфигурацию в короткие сроки и применять отдельные модули в смежных проектах. Кабина и элементы наружного обвеса созданы из современных композитных материалов, что позволяет существенно снизить массу машины и улучшить её стиль. Тормозная система отличается от типовых тормозных систем карьерных автосамосвалов, у КАМАЗ-6561 она электрическая, но продублирована гидравлическим блоком. Электрический блок управления нужен потому, что машина способна работать в беспилотном режиме.

Самосвал выполнен по классической схеме: две U-образные полурамы связаны гидрофицированным шарнирно-сочленённым механизмом с двумя степенями свободы. На передней полураме «Геркулеса» установлен ДВС и блок тяговых аккумуляторных батарей. Для лучшей управляемости ДВС выдвинут максимально вперед. Кабина установлена сразу за силовым агрегатом, под ней передний мост. А вот электродвигатель конструкторы решили перенести на заднюю полураму. Передача момента от электрического двигателя осуществляется с помощью карданного вала на два ведущих моста. Редуктор задней балансирной тележки

Редуктор задней балансирной тележки Карданный вал производства ООО «ТПК ЧелныЗапЧасть» длиной 1108 мм приводит задний балансирный мост и закреплён на промежуточной опоре

Карданный вал производства ООО «ТПК ЧелныЗапЧасть» длиной 1108 мм приводит задний балансирный мост и закреплён на промежуточной опоре Вывод карданного вала от ЭД Danfoss T3000-1500

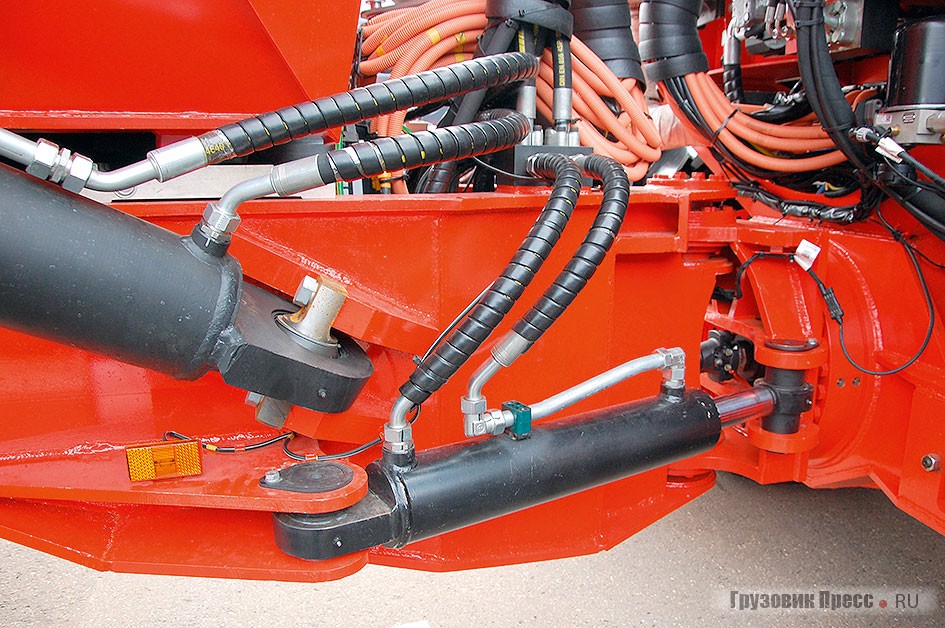

Вывод карданного вала от ЭД Danfoss T3000-1500 Привод узла сочленения смонтирован на задней раме

Привод узла сочленения смонтирован на задней раме

Из-за ширины в 3,43 м и превышения разрешённой осевой нагрузки самосвал не может передвигаться по дорогам общего пользования, если не оформлен допуск или трасса не является смежной технологической дорогой. Допустимую высоту (3,94 м) конструкторы выдержали. Длина машины в транспортном состоянии составляет 10,12 м, что вполне соответствует американским и европейским аналогам. Поворот самосвала осуществляется изменением угла передней полурамы относительно задней. Внешний радиус поворота у машины таких габаритов совсем небольшой – 8,9 метра. Дорожный просвет более чем впечатляющий – 517 мм.

Передовая матчасть

Практически все элементы новой шарнирно-сочленённой машины оригинальные, единственное, что в ней присутствует серийное – это двигатель КАМАЗ 910.10-500 мощностью 500 л.с. (367 кВт) с максимальным крутящим моментом 2305 Н·м. Система охлаждения в этом двигателе обычная жидкостная с принудительной циркуляцией. Система наддува и охлаждения наддувного воздуха — газотурбинная, с одноступенчатым наддувом и теплообменником типа «воздух — воздух». Система смазки – комбинированная, с шестерённым масляным насосом и водомасляным охладителем. В системе питания используется Common Rail с многоплунжерным насосом высокого давления. Экологический класс – третий, соответствующий индустриальному Tier-3.

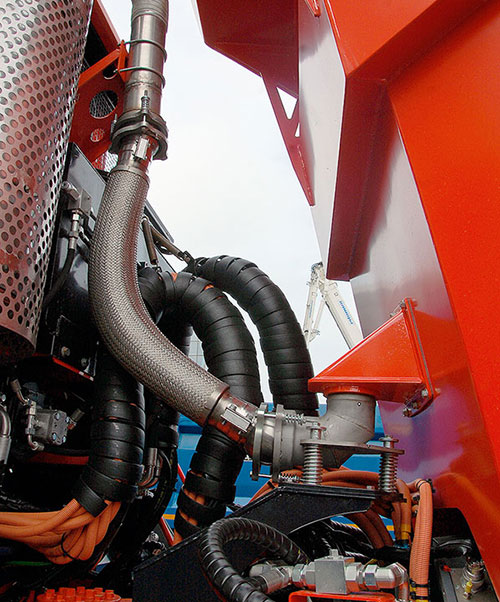

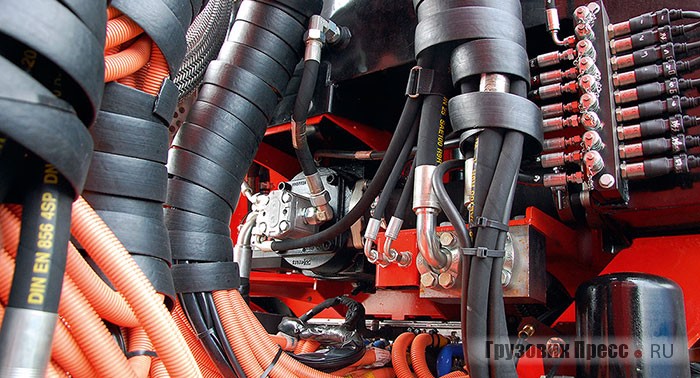

Разработка и организация производства семейства перспективных 6-цилиндровых рядных двигателей Р6 рабочим объёмом 12 литров под рабочим названием «Тибет» была открыта в ПАО «КАМАЗ» в 2014 году. Первый этап успешно завершён в середине 2019 года, когда был разработан и запущен в серийное производство рядный 6-цилиндровый двигатель мощностью от 400 до 700 л.с. экологического класса Евро-5, а также созданы производственные мощности для изготовления до 12 тыс. двигателей в год. Этот силовой агрегат предусмотрен для установки на перспективные модели автомобилей КАМАЗ и другой техники. Межсервисный пробег составляет до 150 000 км, ресурс – 1,5 млн км. Магистрали электрических, гидравлических и пневмовыводов объединены рукавами

Магистрали электрических, гидравлических и пневмовыводов объединены рукавами

В перспективе в производство будут запущены новые модификации двигателей – газовый, газодизельный, двигатель с повышенной энергоэффективностью, двигатель объёмом 13 литров и, в дальнейшем, двигатель класса Евро-6. Конструкторская документация на эти моторы сейчас разрабатывается в НТЦ КАМАЗа, а промышленное производство новых модификаций рядной шестёрки запланировано на 2023–2024 гг.

Нужна ли кабина беспилотнику?

Этот самосвал проектировался как беспилотный. По периметру шарнирно-сочленённого автомобиля установлены сенсоры, радары, лидары, видеокамеры, которые и превращают его в автономную машину. КАМАЗ-6561 оснащён системой ADAS 5-го уровня. Это очень высокий уровень, когда из помощника водителя упомянутая система превращается в самостоятельный искусственный интеллект. Предусмотрена и возможность дистанционного управления, так как машина в основном будет использоваться в тяжёлых условиях, и ещё не ясно как автономная система поведет себя при полном бездорожье. Тросовый привод заднего борта с верхним креплением

Тросовый привод заднего борта с верхним креплением

Основной глаз машины – обзорный лидар расположен в центре переднего бампера

Основной глаз машины – обзорный лидар расположен в центре переднего бампера На крыше размещены передатчики, антенны и дополнительный радар

На крыше размещены передатчики, антенны и дополнительный радар

Особое внимание уделено кабине водителя. Бортовой компьютер, монитор, несколько кнопок для переключения режимов движения и для разгрузки. Элементы интерьера кабины содержат все необходимые органы управления, включая функции управления комбинированной энергетической установкой. И самый большой плюс этой кабины – она надёжно защищает водителя в случае падения с высоты, так как каркас сделан с запасом прочности. В самосвале применена светодиодная оптика, унифицированная с автомобилями КАМАЗ поколения К5. Фирменный шильдик и облицовка радиатора выполнены в фирменном ключе последних разработок компании. В кабине помимо кресла водителя предусмотрено дополнительное служебное место

В кабине помимо кресла водителя предусмотрено дополнительное служебное место

Интерьер крайне лаконичен и не перегружен деталями

Появление самосвала с шарнирно-сочленённой рамой способствует дальнейшему развитию российского автомобилестроения и является хорошей базой для последовательного проведения опытно-конструкторских работ по данной тематике. Серийное производство КАМАЗ-6561 намечено на 2024 год. Используя правильную ценовую политику «КАМАЗ» вполне может захватить в России немалую долю этого рынка (в РФ подобные машины недавно начал строить в небольших количествах только один производитель – МЗ «ТОНАР» (см. «ГП» №9, 2021)). В настоящее время специалисты челнинского автозавода и МГТУ им. Н.Э. Баумана ведут подготовку самосвала к полигонным испытаниям. После завершения испытаний самосвал будет направлен на опытную эксплуатацию в компании добывающих отраслей промышленности.

| Полная масса автомобиля, кг | 71 000 |

| Снаряжённая масса, кг | 31 000 |

| Грузоподъемность, кг | 40 000 |

| Вместимость кузова, м3 | 24,5 |

| Масса кузова, кг | 6 470 |

| Двигатель | КАМАЗ 910.10-500, турбодизель, I-6, Евро-3 |

| Рабочий объем, cм3 | 14 866 |

| Мощность двигателя, л.с. (кВт) | 500 (367) |

| Электродвигатель | Danfoss T3000-1500 |

| Мощность электродвигателя, л.с. (кВт) | 710 (525) |

| Мощность электродвигателя пиковая, л.с. (кВт) | 1 060 (780) |

| Максимальный длительный / пиковый момент, Н·м | 3 500 / 4 500 |

| Тип КП | Автоматизированная планетарная, гидравлический привод |

| Входной момент на валу ЭД не более, Н·м | 3 500 |

| Частота вращения на валу max, мин-1 | 3 200 |

| Передаточное число I и II передачи | 3,36 и 1,0 |

| Раздаточная коробка | Мод. 621 |

| Радиус поворота по наружному колесу, м | 8,9 |

| Шины | 29,5 R25 |